南鋼鐵區一體化智慧中心

南鋼打造一體化智慧中心,重塑鋼鐵產業鏈合作模式

目前在500萬噸以上鋼鐵鋼企普遍規劃建設生產管控中心,升級改造或新建一體化智慧中心已是業界公認的發展趨勢。鋼鐵行業及石化化工、有色、建材、能源等流程行業,具有數百億市場空間。南鋼以“一切業務數字化,一切數字業務化”為目標,圍繞JIT+C2M新模式,重構鋼鐵數字系統與生態,打造智慧運營中心+數字工廠的領先架構。南鋼鐵區一體化智慧中心于2021年11月底成功上線,為南鋼集團全體員工、上下游企業用戶和生態伙伴提供服務。

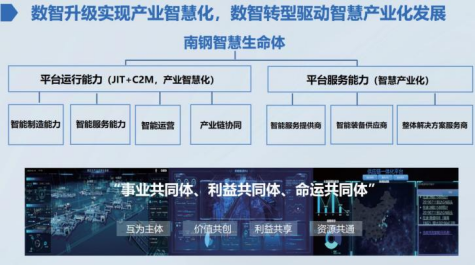

總體戰略

基于工業互聯網平臺建設

南鋼鐵區一體化智慧中心項目建設,基于已有的南鋼工業互聯網平臺,圍繞基礎支撐平臺優化、算法和模型開發、工業APP建設及升級迭代以及解決方案打磨等方面開展工作。優化企業內部生產制造系統和生產管理系統,對生產工藝、全流程物流跟蹤、能源管理、鐵水罐定位跟蹤及質量檢測分析等進行優化升級。應用數字化仿真與孿生技術,構建生產制造 3D數字化、可視化系統。構建鐵區一體化管控平臺,實現生產管控一體化,優化庫存管理。

通過一體化智慧中心支持企業運營、生產管控、應急晌應、生態構建等業務開展,同時與產業鏈上下游的礦山、煤炭、汽車、船舶、工程機械等領域企業實現信息的深度交互與融通,構建經營和生態相互賦能的復合生態系統,重塑鋼鐵產業鏈合作模式,實現商務、計劃、物流層面的聯動。南鋼通過工業互聯網平臺與上下游合作企業共同構建體系化、標準化、規范化的鏈接貴通體系,實現行業上下游協同。

南鋼工業互聯網平臺架構

項目基于南鋼數字化戰略與頂層設計進行精心設計與構建,借助物聯網、大數據平臺、 Al、3D云渲染、無人機技術、區塊鏈、數據治理等多項關鍵技術,實現鋼鐵工業生產運營數據的高效統一匯聚,全面利用南鋼積累64年的工業知識和技術成果,以工業機理模型為核心,全面探索工業互聯網技術在工業場景的實踐,重塑鋼鐵制造工業IT體系。

實現多個行業首創

項目首次在工業場景中引入3D云渲染技術,開展工業宇宙應用的探索。將批流一體湖倉技術引入到鋼鐵工業現場,解決鋼鐵行業長流程復雜多變與海量數據實時分析需求的矛盾。行業率先開展數據治理體系建設,形成以數據治理+工業互聯網平臺雙輪驅動的數字化轉型建設新模式,實現企業由業務驅動向數據驅動敏捷型組織轉變。

項目應用鐵區一體化智能管控平臺,打造了行業首創的物料跟蹤系統,有效推動煉鐵生產由經驗決策向數字驅動、智能決策轉變,由追求局部尋優向全工序、動態最優轉變。通過鐵區一體化管控平臺,可以遠程管理7公里外的生產線,實現對5座高爐、5座燒結、3座料場、1套球團、3座焦爐和2套化產等工序的全流程、遠距離集中控制,覆蓋鐵區鐵水產能達 1000萬噸。

打造物料跟蹤系統,實時跟蹤物料從卸料到高爐礦槽的全程流動,實現生產物料動態平衡、生產節奏精準把握、產品質量高效分析和追溯。結合南鋼多年生產技術經驗,開發智能配料、爐身鏡像、爐溫預測、爐型優化等輔助操作模型,爐溫預報成功率超過90%,煤比提升l0kg/t,燃料比降低超過20kg/t,5座高爐連續5個月零懸料,創歷史最好水平。促進生產組織變革,強化無邊界協同,推進組織扁平化,工序與崗位的協同效率大幅提升。

智慧中心位于廠區之外,與城市交會融合,描繪出智能制造時代鋼鐵產城合一、精益高效的全新藍本。通過電子圍欄、視頻聯動、無線集群、3D可視化、集散聯動等先進技術讓工作人員可以實時監測現場設備、人員、排放等情況,促進本質化安全,實現技術降碳、管理降碳的高效融合。坐落于城市之中的鐵區一體化智慧中心讓鋼鐵生產與城市運行實現有機的融合與互動,開創了城市鋼廠全新生產模式。

本文章選自中國上市公司協會發布的《中國上市公司數字化轉型典型案例》