南方水泥智能工廠及數智管控平臺標準化體系建設

助力集團戰略目標達成,南方水泥積極推進智能化建設

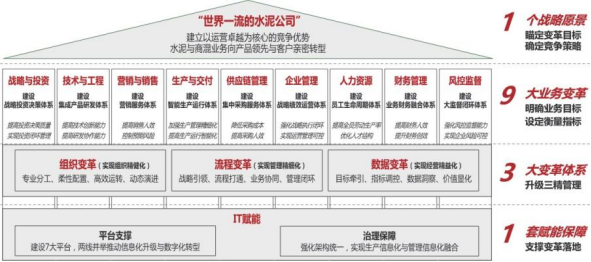

2022年,通過“數字化轉型”規劃項目,新天山水泥基本明確了“1-9-3-1”戰略變革路徑,通過打造三精管理2.0,實現世界一流水泥公司的戰略目標。南方水泥等下屬各區域公司在新天山水泥戰略規劃指引下開展相關工作。

南方水泥智能化建設方法與內容

南方水泥開創企業、設計院、智能化服務商協同共建、試點先行、滾動優化、最佳實踐復制推廣的創新模式,搭建智能工廠及區域數智管控平臺標準化建設體系,組建智能化建設聯合工作組,以大數據、Al算法、數據中臺等先進技術驅動,堅持先進性與實用性、經濟性并重,開展工藝、裝備、技術、管理創新、流程優化,培養智能化人才梯隊。

水泥企業智能化解決方案圍繞工藝控制、質量管控、設備運維、智能診斷決策、安環管控等核心需求,依托數據智能及工藝機理深挖價值,在窯磨智能優化控制及全局尋優、Al算法協同控制、質量一體化管控、設備智能診斷及少人巡檢、TPM及三精管理融合等方面取得突破。

智能工廠試點項目-槐坎南方智能工廠,提煉了經濟性、實用性、先進性兼備的攻關成果,已在4條存量生產線智能化改造、1條新建生產線完成復制應用,滾動優化,正在南方水泥內6條新建生產線進行復制推廣。形成協同共建模式、滾動優化、最佳實踐復制推廣,持續提升發揮智能化技術價值,形成較為完善的水泥智能工廠建設整體解決方案。目前已經具備在新天山水泥有序復制推進的基礎。

南方水泥數智管控平臺圍繞“系統平臺化,數據、業務中臺化”目標,通過數據服務與業務相融合,制定及輸出標準,發揮數據價值,實現數智賦能,深化三精管理,平臺已覆蓋數智生產、數智安環、數智礦山、數智物流、數智黨建。目前已全面覆蓋南方水泥旗下31條熟料線、47臺水泥磨,上可快速復制覆蓋整個新天山水泥,下可快速落實到單個工廠,實現最佳實踐滾動優化,具備在新天山水泥內、外進行復制應用能力。

南方水泥智能化建設成果豐富

智能化建設成果年度可帶來綜合經濟效益1599萬元,其中節能效益144萬元,降耗收益 313萬元,提質效益397萬元,人員及管理效率提升316萬元,產量提升、維修成本下降及余熱發電量提升效益429萬元。粉磨站試點企業工序電耗下降帶來年度經濟效益163萬元。

通過智能化建設,單條全能生產線只需配置100人,大幅提高人員效率及管理效率,全工況智能控制長期投運率98.7%以上,有效降低對操作人員依賴。質量閉環控制算法應用,實現自動配料,熟料煅燒過程風、煤、料、窯速匹配,生料、熟料質量、關鍵工藝參數波動標準偏差降低10%以上,質量一體化管控,熟料28天強度提升1.5MPa,出磨生料KH合格率提升12%,游離鈣合格率提升15%。

三精管理與TPM精益生產理念貫穿智能化軟件系統設計,常規人工巡檢提升為高頻一體化智能巡檢+低頻現場巡檢,人工加油潤滑模式提升為全自動化集中潤滑+低頻人工潤滑,實現精準潤滑,智能預警。數據分析模式由人工統計、制表、線上分析會,過渡為自動統計、自動能耗異常分析,在線熱工診斷,在線物料平衡計算,自動生成診斷、平衡計算報告,關鍵KPI及異常自動分級推送,系統可靠性保持到99.92%以上。

全流程智能工廠和區域數智管控平臺建設成果,分別為水泥企業、集團提供了標準化、可復制推廣的典型應用案例,攻關成果已在公司內多條生產線復制推廣,也將帶動水泥行業智能化建設水平提升。智能化技術在碳排放、碳足跡監測、節能降耗、綠色低碳的應用,有效助力綠色低碳發展。區域數智管控平臺具有可視化的能效對標,整合了物流供應鏈、銷售、產品質量等數據資產,有效帶動區域協同及產業鏈上下游高質量發展。

本文章選自中國上市公司協會發布的《中國上市公司數字化轉型典型案例》