寶光股份真空滅弧室數智化制造項目

打造智能工廠,寶光股份真空滅弧室數智化制造項目樹行業典范

陜西寶光真空電器股份有限公司(以下簡稱“寶光股份")是享譽國內外的真空滅弧室產銷基地,市場占有率連續多年穩居行業前列。2017年起蟬聯工信部授予的”制造業單項冠軍示范企業”稱號,“寶光牌“真空滅弧室曾榮獲第五屆亞太博覽會金獎、國家科技進步獎特等獎1項、二等獎1項等諸多獎項,2021年,公司入選工信部智能制造“精準配送“優秀場景名單、陜西省“智能工廠"示范企業。

近年來,寶光股份全力推動企業數字化轉型升級,加快新一代信息技術與先進制造技術的深度融合,大力實施智能化、數字化產線升級改造工程,通過優化構建3#滅弧室后工序智能配送精益線、5#滅弧室檢測智能產線,實現了行業內相關制造領域智能標桿引領。

“裝備制造“雙領先 攻克多項工藝技術成關鍵

滅弧室智能制造項目均為非標定制項目,建設難度大,實施過程需要攻克多項工藝技術難題。寶光股份高度重視企業數字化轉型升級,成立了由公司一把手親自掛帥的智能制造與數字化領導小組,以建設成為行業領先的智能制造標桿企業為目標,核心產線實現自動化、數字化、智能化,部分產線實現人機協同作業,流水化作業。

經過真空滅弧室數字化產線建設團隊長期的項目策劃、調研和方案的反復論證,充分分析公司生產模式,既建設了全自動數字化產線,又在保留原有傳統生產線的前提下進行拔高優化的智能物流精準配送線建設。

該產線的建設結合公司實際現狀和戰略規劃的基礎上,深度融合工藝技術、制造技術、物流技術、信息化技術、數字化技術,引進先進的精益管理理念,自動化與控制技術、電磁抗干擾技術、數據采集存儲技術和氣體絕緣高壓老煉技術等多項技術難題,產線的建成既在智能制造新技術領域的應用方面具有很好的示范作用,又滿足傳統制造業數字化轉型的推廣前景。

效率提升104% 智能工廠樹行業典范

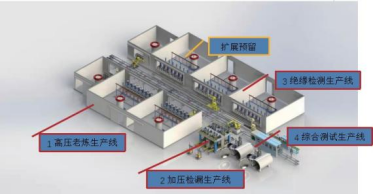

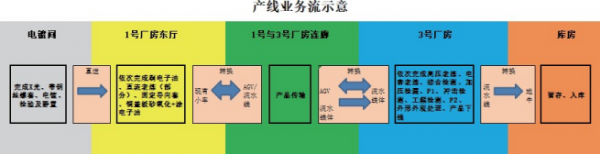

真空滅弧室數字化智能生產線由三條生產線組成,在本次數字化項目中,高壓老煉生產線通過智能機器人,實現電容老煉、高壓老煉的自動化加工;高壓老煉生產線完成的產品送入加壓檢漏生產線,由機器人完成碼垛功能。

并送入加壓檢漏罐進行加壓檢漏,完成后自動實現滅弧室的沖擊檢測和工頻檢測,完成后送入下一條檢測線。綜合測試生產線自動實現產品的真空度檢測、自閉力、反力、回路電阻等參數的檢測。

除工藝技術難題的專項攻克,寶光股份在數智化轉型過程中還引進了應用機器人、 AGV、5G、傳感器等智能制造技術建設和升級生產線,從物料采購、倉儲管理、零件生產、總裝生產、檢驗檢測等工藝流程全覆蓋;同時,建立WMS系統、MES系統、PLM系統,優化計劃體系,提升總裝齊套、生產制造執行過程的自動化水平和信息化管控能力。

滅弧室檢測智能配送產線以AGV+流水線為特征的3號精益自動化項目,以消減物料周轉車、建成節拍化流水線作業為目標,打造的另一條柔性產線,推動公司智能制造和數字化水平進一步提升。目前,精益配送智能產線已打造成為行業內首條滅弧室檢測智能配送產線,并入選工信部智能制造優秀場景名單。

滅弧室數字化檢測標桿智能產線建成運行后,產線工作效率提高了104%,大幅降低了人員勞動強度,產線人員由原先20人壓減至3人,人員減少85%;產品質量穩定,參數一致性高,成品率提升0.03%。上線品種達到30種。滅弧室檢測智能配送產線建設投用后,生產運行過程減少原有傳統的運轉小車70余輛,物流路徑與之前相比縮短達50%,產線效率提升達15%,每班產能達到1000余只。

目前,公司主營真空滅弧室年累計產銷量超過1100萬只,精益配送智能產線在不用大投資更換智能裝備的條件下,實現生產模式的提質增效,其應用場景具有向離散加工企業借鑒的意義;滅弧室數字化檢測標桿智能產線是行業內首臺套滅弧室智能產線,對于提高產品質量的一致性、有效降低勞動強度、提高工作效率和高壓老煉的安全性、改善作業環境具有重要的推進作用,在行業上具有較大的推廣價值。

寶光股份正利用中國智造的發展契機,繼續保持純正的技術優勢和卓越非凡的核心競爭力,打造成為國際一流數字化滅弧室生產企業。

本文章選自中國上市公司協會發布的《中國上市公司數字化轉型典型案例》