大型船企voes智能運維

大型艦船修造企業在生產過程中產生的污染源主要包括涂裝揮發性有機廢氣 (VOCs)、除銹廢水、焊接煙塵、鋼板除銹產生的粉塵,以及含油污泥、廢油漆渣、廢油漆桶等危險廢棄物。針對以上污染源,中國船舶積極履行央企的社會責任,依靠創新驅動,已完成了揮發性有機廢氣(VOCs)治理改造、修船廢水處理系統建設、車間焊接煙塵收集凈化處理裝置建設、超高壓水除銹設備、修造船企業危險廢棄物處置與資源化利用裝備等重點環保建設項目。

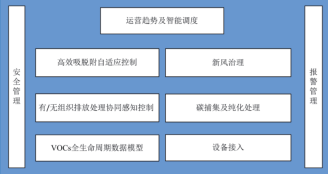

系統功能概念圖

當前船舶制造企業已形成一定的voes污染防治能力和體系,但大型船舶企業廠區較大,地理位置分散、voes治理擁有各自獨立的控制體系,正常生產過程中設備需全天24小時開啟,每套設備必須有人監管,人力成本投入大;voes治理過程也沒有對過程數據進行有效采集和利用,難以實現對治理過程進行智能分析和優化處理,包括設備損耗情況分析,過程控制分析、voes的排放治理能耗分析等。

根據國家海洋強國戰略的現實需求,結合中船集團及中國船舶戰略規劃發展要求,圍繞產品研發、設計、建造主業,中國船舶下屬江南造船推動科技創新、體制創新,加大基礎研究投入,加強造船核心技術與前瞻性技術研究,強化研發設計能力,建設與世界一流造船企業相適應的研發中心,著力打造以先進技術研究實驗室為載體的開放式科技創新平臺;構建與世界一流造船企業相適應的一體化研發設計與工程應用中心和高端海洋裝備領域具有國際影響力的科技創新中心。提升離端產品研發設計能力,先進工藝、工裝與智能制造技術研發能力,基礎技術能力,實驗、試驗與測試能力。

為全面解決監控分散、沒有數據結累和優化依據的問題,江南造船通過利用現有數據,尋找關聯因子,加強分析,不斷完善voes的全生命過程的治理,進行管理模式創新,實現一體化、精準化、智能化管控,減少能源消耗,降低碳排放,發揮系統最大運行效能,形成數據關聯人員、設備和流程的智能運營,建立起了環境污染治理和綠色低碳的大型船企voes管理體系。

大型船企voes智能運維方案通過“i江南“平臺,基于IOT技術、高效數據網關技術、實時數據庫技術、大數據分析、Al感知等技術,實現voes裝置管理、安全管理、報警管理、高效吸脫附自適應智能控制、有/無組織裝置狀態監控、有/無組織排放協同感知控制、數據采集與凈化處理分析、系統運營趨勢及系統調優等,不斷提升設備運行效率,減少備品備件、能源消耗和碳排放,輔以供給側的新風治理、無組織排放裝置的融合聯動,形成一套大型船舶企業標準化的voes運維操作規范,創新voes全生命周期的治理模式,實現企業對環境治理的社會責任。

技術架構圖

高效低碳,為船舶行業樹立voes治理標桿

該方案將地理位置分散的、需要24小時人員值守的近百臺VOE單體設備和供給側電、汽能耗,納入整體統一管理,方便設備運行效能的監控,運行維護團隊從65人減少到31人,按每人10萬元費用測算,每年為企業節約人工成本340萬元。

該方案借助歷史數據分析和管理措施的落實,優化調整系統運維參數,減少動能源的消耗,已從2020年4000多萬、2021年3000多萬,下降到2022年的2000多萬,呈逐年下降趨

勢,優化了能源供給,減少了碳排放,大大節約voes的運營成本,實現離效低碳的發展方式。

該方案通過供給側新風治理,利用有組織處理voes特性,融合無組織排放廢氣處理技術,輔以碳捕集和CO2處理系統,徹底改變大型船舶企業voes治理的高污染、高風險、高能耗狀態,改善員工工作環境,簡化工作流程,創新工作模式,提升工作效率,確保voes治理的安全、和諧、高效、穩定運行,踐行企業以員工為本、綠色低碳、高質 發展的社會責任,為船舶行業樹立voes治理的標桿,建設“無廢城市”,為城市居民提供更加宜居的生態環境,滿足人民對美好生活環境的追求。

本文章選自中國上市公司協會發布的《中國上市公司數字化轉型典型案例》